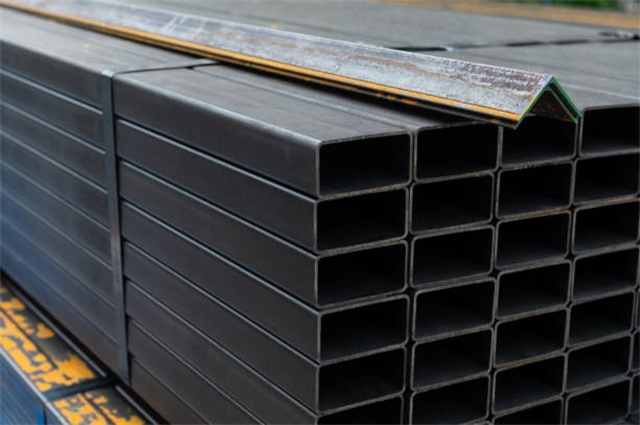

无缝方形管热轧是一种常见的金属管材生产工艺,以下是其详细介绍:

生产流程

1. 管坯准备:选择合适的钢锭或连铸坯作为原材料,对其化学成分、机械性能进行检验,并清理表面的缺陷和杂质,确保坯料质量符合生产要求。

2. 加热:将管坯送入加热炉中,加热至1100℃1300℃,使钢坯达到奥氏体化状态,具有良好的可塑性,便于后续加工。

3. 穿孔:加热后的管坯通过穿孔机进行穿孔,形成初步的空心毛管。穿孔过程中,需控制好穿孔的速度、压力和温度等参数,保证毛管的质量。

4. 轧制:穿孔后的毛管经过多道次轧制,逐渐变形为所需的方形截面。轧制过程中要不断调整轧辊的间隙和压下量,以确保管材的尺寸精度和形状。

5. 定径:对轧制后的管材进行定径处理,采用冷定径或热定径的方式,确保其外径尺寸的精度和圆度。

6. 冷却:定径后的钢管进入冷却塔,通过喷水冷却,提高其硬度和强度。冷却过程中需控制冷却速度,避免晶粒粗化。

7. 矫直:冷却后的钢管可能存在形状和尺寸的偏差,通过矫直机进行矫直处理,提高产品的直线度和表面质量。

8. 检验:对矫直后的钢管进行无损检测、理化检测和水压试验等,检测其是否存在裂纹、气泡等内部缺陷,以及化学成分、机械性能是否符合标准。

9. 入库:检验合格的管材进行标记,喷上编号、规格、生产批号等信息,然后入库等待后续加工或使用。

性能特点

高强度:具有较高的强度,能够承受较大的载荷和压力。

良好的韧性:在轧制过程中经过多次变形和热处理,韧性得到显著提高,不易发生脆性断裂。

优异的耐腐蚀性:表面光洁度高,不易附着污垢和杂质,且材质本身具有优异的耐腐蚀性,适用于多种腐蚀性环境。

良好的加工性能:易于通过冷加工、热加工等方式进行成型,如折弯、拉伸、冲压等,便于在工程施工中进行连接和组装。

应用领域

建筑结构:可用于钢结构厂房、桥梁、塔架等建筑结构的支撑和连接。

机械制造:用于制造机械设备的零部件和结构件,如汽车底盘、机床支架等。

石油化工:在石油化工行业中用于输送腐蚀性介质和高温高压流体,如石油管道、化工设备管道等。

船舶制造:因其高强度和良好的耐腐蚀性,可用于制造船体结构和管道系统。

产品推荐

推荐资讯